プリント基板総合メーカー|RITAエレクトロニクス株式会社 > 技術資料 > 熱解析シミュレーションによる半導体の発熱評価

熱解析シミュレーションによる半導体の発熱評価

1.はじめに

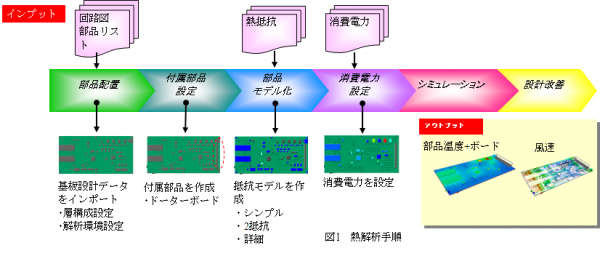

画像データ等の大容量化にともない、組込み機器でも高速な半導体が用いられるようになった。半導体の高速化に伴い、消費電力が増加し、その発熱問題が危惧されている。従来、熱設計は冷却用ファン付与、筐体による対策が主体であった。しかし、密閉化やファンレス化の要求が高まり、筐体設計に対する制約条件が厳しくなってきた。そこで、プリント基板の放熱性を高めることは、熱設計において、温度マージンを緩和させることに繋がる。一方、熱流体解析ソフトの急激な進歩により、大規模な解析がPCで手軽に行えるようになった。これを上手く活用すれば開発・設計の強力な支援ツールとなる。熱解析の作業フロー図を図1に示す。

手順としては、プリント基板設計の部品配置を行った後に、シミュレーションツール上に解析対象モデルを作成する。モデルの作成については、CADデータを取り込むことが出来るため、そのデータを利用した。取り込んだ基板データに対して、部品の熱解析モデルと消費電力を設定することで、シミュレーションを実施することが出来る。なお、アウトプットとしては、部品お発熱と流体解析が出来るため、この結果により、部品配置を最適化する。

2.高速FPGA搭載ボードの熱実測とシミュレーションの比較

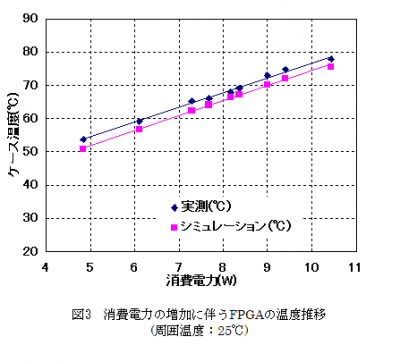

半導体の消費電力が増加傾向にあり、その放熱対策の要求が高い高速FPGA搭載ボードを使用し、消費電力の増加に伴うFPGA表面温度の推移を観測した。また、これをシミュレーション結果との比較を行なった。さらに、温度低減の為のシミュレーションを実施したので、その一例を紹介する。高速FPGA搭載ボードの消費電力を約5W~10Wまで変化させ、サーモグラフィーによるFPGA表面のケース温度実測結果とシミュレーション結果の比較を行った。なお、ボードには、信号層が6層、電源・GND層が6層の12層基板のものを用いた。FPGAの消費電力が10.435Wの時の実測結果とシミュレーション結果を図2に示し、消費電力を変化させた際の結果を図3に示す。

実測結果とシミュレーション結果の絶対値は一致していないが、消費電力の増加に伴う温度上昇幅は概ね一致していることが確認できた。

本検討より、プリント基板に熱流体シミュレーターを用いることの有用性を示した。

無料ダウンロード!

【ダウンロード資料例】

- DDR3メモリバスの設計手法

- 差動伝送路の設計と信号品質

- 12G-SDIリターンロス規格合致のための基板設計手法

- IBIS-AMIモデルを用いた高速信号シミュレーション

- 10Gbps超伝送の基板設計最適化

など全70テーマ

この機会に是非ご登録ください。 ※会員登録は無料です。