プリント基板総合メーカー|RITAエレクトロニクス株式会社 > 事例紹介 > アイパターンによる高速差動信号伝送波形実測

アイパターンによる高速差動信号伝送波形実測

課題

波形実測 アイパターンによる良否判定と反射要因調査方法

高速信号の波形測定はアイパターンを見れば良いのか。測定はどのポイントで行うのが良いのか。

波形品質が劣化していた場合、その要因の切り分けはどのようにするのか?

当社のご提案

- 1.測定ポイントとアイパターンの関係

-

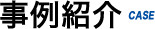

高速信号の評価にはアイパターン(データ周期で全データ列を重ね書した波形)を用いる場合が多い(図1)です。

その際の注意すべき点を記載します。

例えば、1Gbps信号の1ビットに要する時間は、NRZ(Non Return to Zero)の場合、1nssecです。

これはプリント配線板上(FR4・表層)では、160mm程度の長さに相当します。

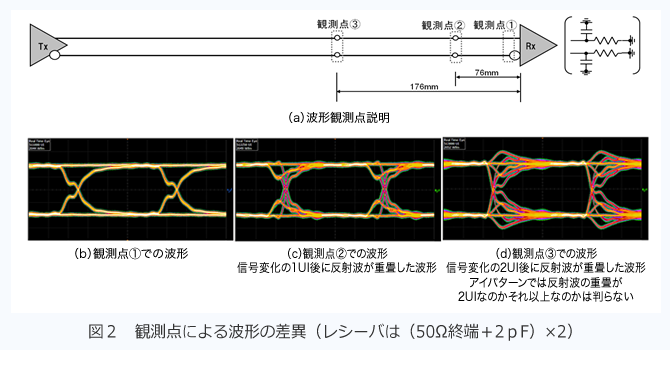

波形品質劣化の要因である反射は、信号遷移がインピーダンス不連続点で跳ね返って進行方向を反転し戻ってくる現象で、波形観測点において信号極性が遷移した時間から反射波が観測されるまでの時間は、波形観測点とインピーダンス不連続点の往復時間となります。

先の1Gbpsを例にすると、反射点から80mm程度手前で波形観測した場合、1UI(Unit Interval;NRZの1ビットに相当)後の変化点に1UI前の信号変化に起因した反射波が進行波に重畳して観測されることになります(10Gbpsであれば、時間や長さは1Gbpsの1/10となる)(図2(b))。

半導体レシーバ部では、内部保護を目的としたクランプダイオード等の影響により容量性を示す場合が一般的ですが、波形観測点がこの容量性ポイントから離れていればその距離に応じてアイパターンに重畳し、観測波形に乱れを生じさせます。

理想的には、波形観測点は伝送路端である箇所が望ましいですが、現実的には波形観測が可能な箇所は伝送路端より手前となる事が多い為、観測波形に反射波が重畳しているケースにおいては、波形乱れの要因切り分けが困難です。

- 2.波形劣化要因箇所を見付けるには?

-

アイパターンは波形品質の良否判定に向いていますが、波形劣化要因箇所を見付けるには不向きと言えます。理由は、様々な波形が重ね書きされている為、波形品質を劣化させる反射がどの信号遷移によって生じたかの時間関係が把握できないからです。(図2(c))

そこで、波形品質劣化の要因を探すには、重ね書きのない通常波形を観察する方がよいと思います。その際の注意点やメリットを以下に記します。

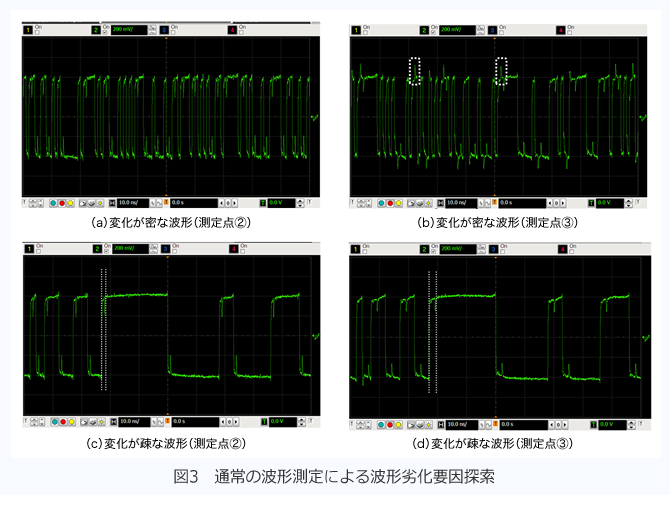

- 複数箇所で波形観測する事で、余分な信号変化(反射波)の伝播方向を把握できる。(図3(b)(d)信号遷移から反射波までの時間差異)

- 伝送路上の信号速度を認識していれば、反射波の発生箇所が特定できる。(波形観測点と反射発生点の距離)

- 信号変化が疎な領域の波形の方が、信号遷移とそれによって生じる反射波の関係が判り易い。(図3) となります。

結果

信号変化が疎な波形を複数個所で観測する事が、反射波発生要因を見つけ出す近道です。

高速信号のアイパターン観測は良否判定には都合がよいが、反射等による信号品質劣化の要因きり分けには不向きです。

これを行うには、信号変化が疎な波形を複数個所で観測した方が有効となります。

無料ダウンロード!

【ダウンロード資料例】

- DDR3メモリバスの設計手法

- 差動伝送路の設計と信号品質

- 12G-SDIリターンロス規格合致のための基板設計手法

- IBIS-AMIモデルを用いた高速信号シミュレーション

- 10Gbps超伝送の基板設計最適化

など全70テーマ

この機会に是非ご登録ください。 ※会員登録は無料です。